Заводы без людей

МЕНЮ

Искусственный интеллект

Поиск

Регистрация на сайте

Помощь проекту

ТЕМЫ

Новости ИИ

Голосовой помощник

Городские сумасшедшие

ИИ в медицине

ИИ проекты

Искусственные нейросети

Слежка за людьми

Угроза ИИ

Компьютерные науки

Машинное обуч. (Ошибки)

Машинное обучение

Машинный перевод

Реализация ИИ

Реализация нейросетей

Создание беспилотных авто

Трезво про ИИ

Философия ИИ

Генетические алгоритмы

Капсульные нейросети

Основы нейронных сетей

Распознавание лиц

Распознавание образов

Распознавание речи

Техническое зрение

Чат-боты

Авторизация

2018-11-06 19:18

Как внедрение цифровых моделей и датчиков изменит производство

Обычно под «интернетом вещей» подразумевают «умную» бытовую технику, например, чайник, сообщающий владельцу о том, что вода закипела. Но у этой концепции есть глобальная цель, в рамках которой инженеры и ученые планируют модернизировать и создавать предприятия, где каждый станок будет оборудован множеством датчиков для сбора информации и создания цифрового двойника производства. Вместе с учеными из Южно-Уральского государственного университета мы расскажем о том, какие задачи стоят перед бизнесом на пути к полной цифровизации промышленности и как их помогает реализовать современная российская наука.

Это партнерский материал

Все связано

Для начала стоит разобраться с самой концепцией «интернета вещей». Она подразумевает создание сети, объединяющей не компьютеры и другие привычные электронные устройства, а вообще любые приборы и устройства. Согласно общепринятым представлениям, интернет вещей должен наделить обычные вещи способностью не только выполнять свою непосредственную функцию, но и передавать данные об этом на другие устройства или принимать их. Например, холодильник, определив по сигналам радиочастотных меток, что срок годности молока заканчивается, сможет без участия хозяина заказать из магазина новую порцию.

Пока домашний «интернет вещей» остается в лучшем случае игрушкой для техногиков, он успешно завоевывает абсолютно другую территорию — промышленные предприятия. Конечно, речь идет не о том, чтобы оборудовать заводы умными лампами и кондиционерами. Вместо этого инженеры предлагают цифровизировать сам технологический процесс и, в перспективе, сделать заводы полностью независимыми от людей.

Уже сегодня почти все оборудование на предприятиях снабжено цифровыми системами управления, позволяющими переложить часть обязанностей с персонала на машину, а также следить за исполнением команд. Как правило, все это оборудование работает самостоятельно и после проектирования завода специалисты могут получать данные о работе только каждого элемента в отдельности, причем не моментально.

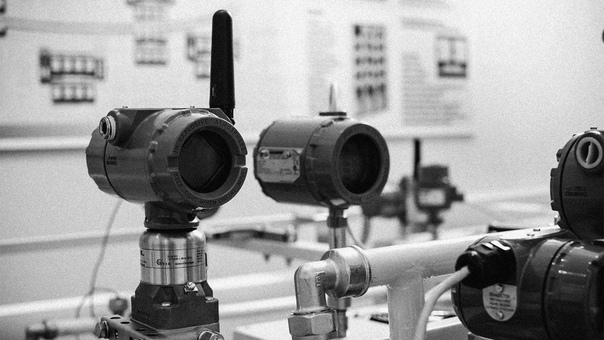

Цифровое отражение

Инженеры предполагают, что логичным шагом, позволяющим увеличить автоматизацию и эффективность производства, должно стать объединение разрозненного оборудования в единую сеть — промышленный интернет вещей. Благодаря тому, что каждый элемент производственной цепочки будет содержать в себе датчики, отслеживающие состояние его самого и выпускаемой им продукции, можно не просто понимать, что происходит с отдельным станком или другим оборудованием, но и составлять общую картину происходящего на заводе или, другими словами, создать его цифровой двойник.

Применение цифрового двойника дает предприятию и его персоналу сразу несколько новых возможностей. Благодаря тому, что данные поступают одновременно со всего оборудования, специалисты могут оценивать эффективность производства, находить «узкие места» и изменять параметры работы отдельных приборов или всей производственной цепочки для оптимизации производства. Это можно применять как на начальном этапе работы производства, вскоре после того, как его запустили, так и в дальнейшем. К примеру, это позволяет подстраивать параметры оборудования под неизбежные вариации в качестве сырья.

Также цифровой двойник позволяет повысить стабильность производства и снизить вероятность поломок оборудования, которые могут привести к полной остановке всей производственной линии. Благодаря тому, что оборудование будет оснащено множеством датчиков, а данные о его работе будут постоянно записываться, можно оценивать фактическую, а не расчетную, нагрузку и износ, и своевременно проводить техническое обслуживание, которое обходится дешевле, чем полноценный незапланированный ремонт.

«Установив датчики на турбинный агрегат или компрессор и построив модель вибрационного поля, мы можем заранее предсказать то, что возникнет какая-либо поломка. Не дожидаясь, когда оборудование станет аварийным, мы можем провести предупредительный ремонт, который по времени и затратам требует меньше ресурсов, чем аварийный. В этом ценность таких технологий», — пояснил N+1 Александр Шестаков, ректор Южно-Уральского государственного университета, где сегодня разрабатываются новые методы управления производством.

Кроме того, внедрение цифровых двойников и создание заводов с полностью контролируемыми из единого центра производственными линиями позволит увеличить гибкость производства. К примеру, таким образом можно быстро перестраивать технологический процесс и менять тип производимой продукции. При наличии достаточно точной модели на цифровом двойнике можно проверять новые параметры технологического процесса, не подвергая риску реальное оборудование и планы по выпуску продукции.

Одним словом, разработку цифровых двойников связывают с радикальными переменами в промышленности, что может показаться далеким от реальности. На самом деле уже сегодня в этой области есть не только планы и концепции, но и реальные разработки, а некоторые российские заводы уже в том или ином виде реализовали концепцию цифрового двойника.

Двойники в России и Америке

Одна из наиболее совершенных реализаций концепции цифрового двойника развернута на американском сталелитейном заводе Big River Steel, расположенном в штате Арканзас. В 2017 году на предприятии была запущена первая производственная линия, на которой выплавляются различные марки стали, предназначенные для использования в трубопроводах, автомобилестроении и электронике. Ее особенность в том, что линия изначально разрабатывалась полностью автоматизированной. В используемом на линии оборудовании установлены сотни тысяч датчиков, данные с которых позволяют в реальном времени получать полную картину производства и свести к минимуму человеческий фактор.

«Этот завод ? своего рода „пилотная площадка“ для отработки систем „Индустрии 4.0“ до их экспансии на более крупные производства. Компания создана совместно с компанией SMS group, партнером ЮУрГУ. Она объединяет в себе все современные технологии автоматизации, методы искусственного интеллекта в промышленности и многое другое», — объясняет Глеб Радченко, директор Высшей школы электроники и компьютерных наук Южно-Уральского госуниверситета.

Цифровизация приходит и в Россию. Например, инженеры и разработчики из ЮУрГУ в 2015 году создали на Магнитогорском металлургическом комбинате систему управления ресурсами теплоэлектростанций — это центральная ТЭС, которая снабжает энергией город и комбинат, и еще более мощная теплоэлектроцентраль. Система модельно-прогнозирующего управления паровыми котлами позволяет экономить топливо — природный газ, за счет использования доменного газа, который вырабатывается при выплавке чугуна в домнах. Математическая модель использует данные с датчиков, а алгоритмы управления, построенные на основе этой модели, регулируют режимы работы котлов.

«Экономический эффект в масштабах одной станции достигает 50 миллионов рублей в год. Он может быть и больше, и меньше, все зависит от режимов работы станции, от оборудования. Проект очень выгодный, и он достаточно быстро окупается — менее, чем за полтора года», — говорит руководитель лаборатории «Энергосбережение в социальной сфере» Высшей школы электроники и компьютерных наук ЮУрГУ Дмитрий Шнайдер.

Более того, команда инженеров и программистов Южно-Уральского государственного университета создала инновационную систему моделирования отливки стали в реальном времени. Специалисты ЮУрГУ разработали ее в рамках конкурса SMS group Data Challenge, проводимого компанией SMS group.

Задача заключалась в том, чтобы создать автоматическую систему предотвращения залипания стали в системе отливки. Если это не предотвратить, весь процесс отливки стали будет остановлен. На системе отливки было установлено более 500 датчиков температуры, равномерно распределенных по всей форме отливки. Разработчики создали нейросетевой алгоритм, который анализирует температуру в разных частях линии и с высокой точностью прогнозирует вероятность залипания.

В целом процесс выглядит просто — датчики следят за ситуацией на производственной линии и передают собираемые данные дальше управляющим алгоритмам. Но кто будет следить за самими датчиками? Ведь если собираемые данные из-за износа или неполадок не будут отражать реальную ситуацию, недостоверность данных может привести даже к более печальным последствиям, чем выход датчика из строя.

Самое простое и очевидное решение — просить работников периодически обходить завод и проверять, показывают ли датчики корректные данные. Это можно реализовать, если таких датчиков несколько единиц или десятков. Но когда речь идет о десятках тысяч датчиков, такой подход попросту невозможно использовать, поэтому необходима автоматизация. Специалисты международной лаборатории технической самодиагностики и самоконтроля приборов и систем ЮУрГУ совместно с Оксфордским университетом (Великобритания) занимаются разработкой самоконтролируемых датчиков, которые могут самостоятельно определять свое состояние и передавать данные о нем наравне с основными снимаемыми параметрами. Кроме того, самоконтроль датчиков будет дополнять система сбора данных, которая сможет обнаруживать их «подозрительное» поведение.

Специалисты ЮУрГУ внедряют разрабатываемые системы не только на крупных производствах, но и применяют их прямо в своем университете. В здании вуза установлено около 300 беспроводных датчиков температуры, данные с которых передаются на сервер. Причем датчики разработаны компанией «Политех-Автоматика», малого инновационного предприятия вуза, созданного его же выпускниками. Математические модели анализируют данные с датчиков и управляют теплоснабжением, переключают его с одного источника на другой, поднимают или снижают нагрузку.

«Сегодня «умные» технологии позволяют вывести процесс управления производством на качественно новый уровень. Мы можем сокращать издержки, делать производство более гибким и устойчивым, предсказывать износ оборудования — и все это благодаря „цифре“, виртуальным инструментам. Фактически благодаря цифровизации мы получаем принципиально новые заводы, заводы XXI века — и все это без закупки новых станков и производственных линий», — подчеркивает Александр Шестаков.

Григорий Копиев

Источник: m.vk.com