Data mining(CPS): аналитические методы обнаружение знаний в базах данных дискретных производственных

МЕНЮ

Искусственный интеллект

Поиск

Регистрация на сайте

Помощь проекту

ТЕМЫ

Новости ИИ

Голосовой помощник

Городские сумасшедшие

ИИ в медицине

ИИ проекты

Искусственные нейросети

Слежка за людьми

Угроза ИИ

Компьютерные науки

Машинное обуч. (Ошибки)

Машинное обучение

Машинный перевод

Реализация ИИ

Реализация нейросетей

Создание беспилотных авто

Трезво про ИИ

Философия ИИ

Генетические алгоритмы

Капсульные нейросети

Основы нейронных сетей

Распознавание лиц

Распознавание образов

Распознавание речи

Техническое зрение

Чат-боты

Авторизация

2017-05-27 17:19

большие данные big data, Теория хаоса, искусственный интеллект, алгоритмы машинного обучения

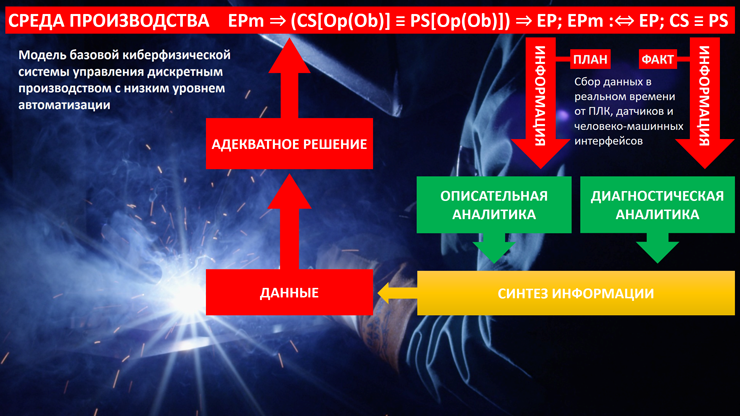

CPS (Cyber-physical systems – «киберфизическая система») – организационно-технической концепции, основанной на интеграции физического и информационного пространства. CPS – революционный аспект "INDUSTRIE 4.0"

Киберфизическая среда производства

EPm ? (СS[Op(Ob)] – кибернетическая среда производства.

PS[Op(Ob)]) ? EP – физическая среда производства.

EPm ? (СS[Op(Ob)] ? PS[Op(Ob)]) ? EP, означает, что:

Изделие EP соответствует его модели EPm (3D, чертежи, спецификации и др. данные об изделии), данные EPm используются в информационной (кибернетической) среде СS для планирования производства, мониторинга, программирования оборудования ЧПУ и т.д., кибернетическая среда СS тождественна физической среде PS. В среде СS выполняются информационные действия (операции) Op на объектами Ob (СS[Op(Ob)]). В среде PS выполняются физические действия (операции) Op на объектами Ob (PS[Op(Ob)]).

EPm :? EP

СS ? PS

СS + PS = CPS (Cyber-physical systems – «киберфизическая система»)

Технологии производства меняются, следовательно, и методы организации должны меняться.

Наступают новые времена для организации производства, когда некоторые вещи становится быстрее проверить в виртуальной среде, чем доказать.

Развитие киберфизических систем обеспечило возможность адекватного моделирования производства на основании достоверных данных получаемых в режиме реального времени.

Адекватные данные позволяют принимать эффективные управленческие решения на всех уровнях и избегать критических ошибок, связанных с человеческим фактором.

Актуальные аналитические методы позволяют создавать системы машинного обучения для рутинных задач, что обеспечивает возможность внедрения систем автоматизации высокого уровня.

Описательная аналитика

Описательная аналитика дискретного производства включает в себя измерения и описания параметров объектов производства и их свойств (изделий), результат – 3D модели, чертежи, спецификации, план производства, потребность в материальном обеспечении и т.п.

измерения и описание параметров средств изменения форм и свойств объектов производства (оборудование, инструменты, кондуктора и т.п.), результат – 3D модель/чертежи размещения оборудования, фактические параметры оборудования, потребность в расходных материалах и т.п.

Описательная аналитика – это математическое или иное описание структуры производства, форм и свойств объектов производства. Технологическое описание производства определяет порядок импликаций производственных функций на основе дуализма Op(Ob).

Описательный анализ проводится фактическим и индуктивным методами.

Фактический метод — это сбор и структурирование априорных данных.

Индуктивный метод — это изучение многих частных случаев методом «фотографии рабочего дня», то есть выявление и описание величины операций производства, а также их последовательностей и связей. Этот метод изучения использования рабочего времени также способствует выявлению причин его потерь.

Индуктивный метод описания алгоритма производства не является строгим методом проверки на корректность. Более полная уверенность в корректности алгоритма производства может быть лишь тогда, когда результаты, полученные при его помощи, не только подтверждаются в ряде частных случаев, ни и согласуются с другими данными и факторами, такими как номинальная производительность оборудования, параметры физических процессов производства и другими источниками априорных данных, а также результатами диагностической аналитики.

Диагностическая аналитика

Диагностическая аналитика дискретного производства включает в себя системы сбора, обработки, визуализации и архивирования информации об объектах мониторинга. Информация собирается в реальном времени или с задержкой согласно установленному плану сбора информации. Для диагностического анализа важно время получения результата.

В отличии от системы описательного анализа, которая работает преимущественно с прямыми импликациями производственных функций, система диагностического анализа работает с обратными импликациями производственных функций, получая и анализируя информацию о факте выполнения или невыполнения производственных операций и изменении форм и свойств объектов производства.

Диагностическая аналитика также является корректором описательной аналитики, делая её результаты более точными.

Поставщиками информации для аналитической системы могут быть диагностические приборы, человеко-машинные интерфейсы или другие IT-системы (MES, SCADA, CAM и т.п.).

Диагностический анализ дискретной производственной системы основан на изучении динамических состояний производства, как физической, так и кибернетической среды.

Синтез информации

Синтез определяет форму представления информации. Данные – это продукт синтеза информации.

Синтез информации – антипод анализа. Анализ информации, по сути является способом разобрать целое на функциональные части, синтез позволяет собрать целое из функциональных частей.

Пример:

Система описательного анализа генерирует информацию об изделии EP в виде EPm – квадратная шайба 50Х50Х5 с отверстием d-20 расположенным по центру, из материала Ст.3.

Для производства шайбы требуется материал Ob (для упрощения примера, пусть это будет заготовка (полуфабрикат), пластина Ст.3 50Х50Х5). В кибернетической среде описательного анализа назначается производственная операция Op, которая обычно имеет атрибут принадлежности к конкретному оборудованию или рабочему месту.

В результате назначения Op для Ob из которого изготавливается EP по данным EPm, происходит синтез данных – EPm ? EP = Op(Ob).

Синтезированная в среде СS производственная функция EPm ? EP = Op(Ob) планируется "в производство" и запускается по команде или автоматически в среде PS.

Система диагностической аналитики фиксирует Op(Ob) сопоставляя факт с планом производства, что по сути, в информационной среде, является обратной импликацией производственной функции. В результате диагностики производства с подтверждения соответствия факта производства с планом, возникает синтез данных: EPm ? (СS[Op(Ob)] ? PS[Op(Ob)]) ? EP. Если возникает отклонение факта от плана, то происходит синтез отрицательной производственной функции: EPm ? (СS[Op(Ob)] ¬ PS[Op(Ob)]) ? EP.

Для эффективной организации информационного пространства дискретных производств простых физических объектов, обычно достаточно компетентной разработки и внедрения описательной и диагностической систем аналитики + система синтеза информации.

Модель базовой киберфизической системы управления производством с низким уровнем автоматизации

Грамотно организованные CPS низкого уровня автоматизации значительно повышают эффективность малых и средних производственных предприятий. Но для крупных компаний, производящих сложную информационноёмкую продукцию с большим количеством производственных функций, требуются более сложные инструменты работы с информацией.

Проектирование и производство сложных машиностроительных изделий генерирует большой объём данных как о самом производстве, так и объекте производства. Неструктурированные данные превращаются в информационный хаос, что значительно снижает производительность и рентабельность оборота компании. Сейчас в разных странах появились различные информационные сервисы предлагающие достаточно подробную информацию о коммерческой деятельности предприятий, сравнение данных по предприятиям с приблизительно равным уровнем автоматизации физического производства, часто показывает разницу в производительности и рентабельности оборота в несколько раз.

Информация – это один из основных факторов производства сложных изделий, оказывающий огромное влияние на эффективность производства.

Информационная ёмкость (ёмкость информационной модели изделия как объекта производства) – определяется параметрами адекватности и рядом других свойств информации.

Важным условием практической ценности информации является её своевременность и адекватность. Адекватность задаёт определённый уровень соответствия образа, построенного на основе полученной информации, реальному объекту. Адекватность выражается в трёх основных формах:

- синтаксическая – определяет процесс передачи, скорость, точность, систему кодирования и т.п;

- семантическая – учитывает смысловое содержание передаваемой информации, соответствие образа объекту и его реального аналога;

- прагматическая – определяет соответствие полученной информации той цели управления, которая реализуется на её базе.

Возможность и эффективность использования информации обуславливается основными её потребительскими свойствами – показателями качества:

Репрезентативность информации связана с правильностью её отбора и формирования в целях адекватности отражения свойств объекта. Важнейшее значение здесь имеет правильность концепции, на базе которой сформулировано исходное понятие, и обоснованность отбора существенных признаков и связей отображаемого явления. Нарушение репрезентативности информации приводит к существенным её погрешностям.

Содержательность информации отражает семантическую ёмкость, равную отношению количества семантической информации в сообщении к объёму обработанных данных. С увеличением содержательности информации растёт семантическая пропускная способность информационной системы, так как для получения одних и тех же сведений требуется преобразовывать меньшей объём данных. Наряду с коэффициентом содержательности, отражающим семантический аспект, можно использовать и коэффициент информативности, характеризующийся отношением количества синтаксической информации (по Шеннону) к объёму данных.

Достаточность (полнота) информации означает, что она содержит минимальный, но достаточный для принятия решения состав (набор показателей). Понятие полноты информации связано с её смысловым содержанием (семантикой) и прагматикой. Как неполная, то есть недостаточная для принятия правильного решения, так и избыточная информация снижает эффективность принимаемых пользователем решений.

Бывает, что вендоры и/или IT-специалисты компании манипулируют понятием "достаточности информации", запугивая пользователей АСУП дорогим внедрением дополнительных функций и предлагают компромисс. В результате таких компромиссов внедряемая АСУП становится неадекватной физической среде производства.

Доступность информации восприятию пользователя обеспечивается выполнением соответствующих процедур её получения и преобразования. В информационной системе информация приводится к доступной и удобной для восприятия пользователя форме, что достигается, в частности, путём согласования её семантической формы с тезаурусом пользователя.

Актуальность информации определяется степенью сохранения ценности информации для управления в момент её использования зависит от динамики изменения её характеристик и от интервала времени, прошедшего с момента возникновения данной информации.

Киберфизическая система (CPS) управления отличается от традиционной автоматизированной системы управления (АСУ) свойством обратной импликации производственных функций в реальном времени. Традиционная АСУ отображает лишь "сечение" информационной модели предприятия, CPS – является "цифровой тенью" производства и позволяет увидеть всю, или по крайней мере большую часть информационной модели. Революционный аспект "INDUSTRIE 4.0" в CPS (Cyber-physical systems) – организационно-технической концепции, основанной на интеграции физического и информационного пространства.

Своевременность информации означает её поступление не позже заранее назначенного момента времени, согласованного со временем решения поставленной задачи.

Точность информации определяется степенью близости получаемой информации к реальному состоянию объекта, процесса, явления и т.п. Для информации, отображаемой цифровым кодом, известно четыре классификации понятия точности:

- формальная точность, измеряемая значением единицы младшего разряда числа;

- реальная точность определяется значением единицы последнего разряда числа, вероятность которого гарантируется;

- максимальная точность, которую можно получить в конкретных условиях функционирования системы;

- необходимая точность, определяемая функциональным назначением показателя.

Достоверность информации определяется её свойством отражать реально существующие объекты с необходимой точностью. Измеряется достоверность информации доверительной вероятностью необходимой точности, то есть вероятностью того, что отображаемое информацией значение параметра отличается от истинного значения этого параметра в пределах необходимой точности.

Устойчивость информации отражает её способность реагировать на изменения исходных данных без нарушения необходимой точности. Устойчивость информации, как и репрезентативность, обусловлена выбранной методикой её отбора и формирования.

Производство сложных изделий генерирует большое количество информации. Большое количество данных создаёт проблемы для организации и управления производством.

Внедрения описательной и диагностической систем аналитики + системы правил синтеза информации недостаточно для эффективного управления предприятием.

В конце 200X, в качестве альтернативы традиционным системам управления базами данных (СУБД), которые не могут полностью решать информационные проблемы производства сложных изделий, появилась концепция совокупности принципиально новых методов работы с информацией – "BIG DATA".

"BIG DATA" – это Совокупность подходов, инструментов и методов обработки структурированных и неструктурированных данных больших объёмов и значительного многообразия для получения воспринимаемых человеком или компьютерной системой результатов, эффективных в условиях непрерывного прироста, распределения по многочисленным узлам вычислительной сети.

"BIG DATA" представляет собой набор данных из традиционных и цифровых источников внутри и за пределами компании. Данные собираются везде: от датчиков, сотрудников компании, компаний-контрагентов, клиентов, сервисных центров, поставщиков и т.д., поле чего данные структурируются, анализируются, синтезируются и используются. Основная задача предприятий при работе с "BIG DATA", наилучшим образом интерпретировать данные для дальнейшего использования различными IT-системами и пользователями этих систем.

В концепцию "BIG DATA" вошла совокупность методов работы с информацией "Data Mining", предложенная Григорием Пятецким-Шапиро в 1989 году. Название закрепилось на ряду с синонимом "KDD" (Knowledge Discovery In Data), но с тех пор методы значительно изменились под влиянием развития технологий и образа мышления.

"Data Mining" – это собирательное название, используемое для обозначения совокупности методов обнаружения в данных ранее неизвестных, нетривиальных, практически полезных и доступных интерпретации знаний, необходимых для принятия решений в различных сферах человеческой деятельности. Так написано в "Википедии", но на самом деле всё куда интереснее.

Отфильтрованная через анализ информация, после синтеза превращается в достоверные структурированные данные, которые позволяют применять методы автоматизированного предсказательного анализа и создавать виртуальные сенсоры. Предсказательному анализу обычно предшествует кластеризация данных (кластерный анализ ? синтез результатов).

Кластеризация

Кластерный анализ в дискретном производстве — это многомерная статистическая процедура, выполняющая сбор данных, содержащих информацию о выборке объектов и/или операций, и затем упорядочивающая объекты производства в сравнительно однородные группы. Задача кластеризации относится к статистической обработке, а также к широкому классу задач машинного обучения, при котором система спонтанно обучается выполнять поставленную задачу без вмешательства со стороны человека. Как правило, машинное обучение пригодно только для задач, в которых известны описания множества Op(Ob) (обучающей выборки), и требуется обнаружить внутренние взаимосвязи, зависимости, закономерности, существующие между объектами и операциями.

Собранные, отфильтрованные через описательную и диагностическую системы аналитики и синтезированные данные — это исходный материал для кластерного анализа. Результаты кластерного анализа являются основными данными для работы предсказательной аналитической системы.

Кластерный анализ выполняет следующие основные задачи:

- Разработка типологии или классификации.

- Исследование полезных концептуальных схем группирования объектов.

- Порождение гипотез на основе исследования данных.

- Проверка гипотез или исследования для определения, действительно ли типы (группы), выделенные тем или иным способом, присутствуют в имеющихся данных.

Независимо от предмета изучения применение кластерного анализа предполагает следующие этапы:

- Отбор выборки для кластеризации.

- Определение множества переменных, по которым будут оцениваться объекты в выборке, то есть признакового пространства.

- Вычисление значений той или иной меры сходства (или различия) между объектами.

- Применение метода кластерного анализа для создания групп сходных объектов.

- Проверка достоверности результатов кластерного решения.

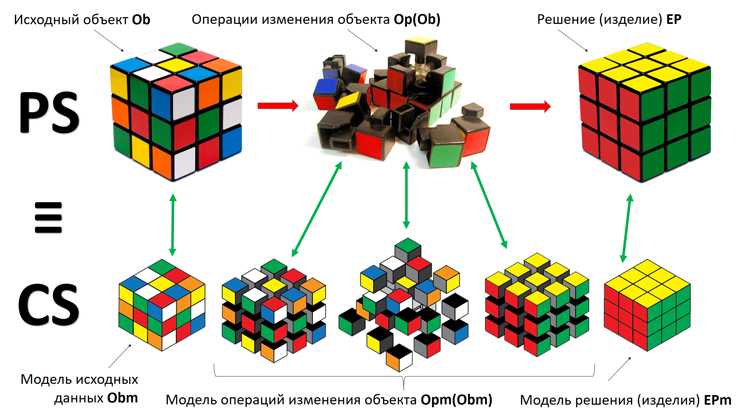

Кластеризация в дискретных производственных системах – это как хитрое действие с механической головоломкой Кубик Рубика.

Кластерный анализ позволяет значительно упростить работу с информацией для принятие адекватных управленческих решений, но проблема кластерного анализа в том, что никто не знает – каким должен быть кластер. IT-специалисты и математики не могут дать правильное определения кластера не имея глубоких знаний о конкретной производственной системе и это часто приводит к ошибкам. Для разработки системы необходимо привлечение специалистов с эмпирическими знаниями, у которых часто весьма скромные математические способности.

На первом этапе логического проектирования будущей системы, я собирая специалистов предприятия, и на примере кубика Рубика, объясняю им что такое кластеризация и комбинаторика. В процессе получения новых знаний, у людей возникают ассоциации, у каждого свои – эти ассоциации указывают на потребности в структурированных данных для решения локальных задач. В результате последующей совместной работы образуются чёткие структуры кластеров, которые используются в логическом проектировании будущей информационной системы предприятия.

Если не найти подход к специалистам предприятия и не заинтересовать их личным участием на стадии логического проектирования киберфизической системы управления производством, то система может получится нежизнеспособной, приносящей больше вреда, чем пользы.

Комбинаторика

Комбинаторный анализ в дискретных производственных системах — это метод изучающий дискретных объектов и операций, их множества: сочетания, перестановки, размещения, перечисления, импликации Op(Ob). Комбинаторный анализ производственных систем тесно связан с теорией графов, часто на практике в решении комбинаторных задач находит применение теория графов, поэтому теорию графов следует рассматривать как часть комбинаторного анализа.

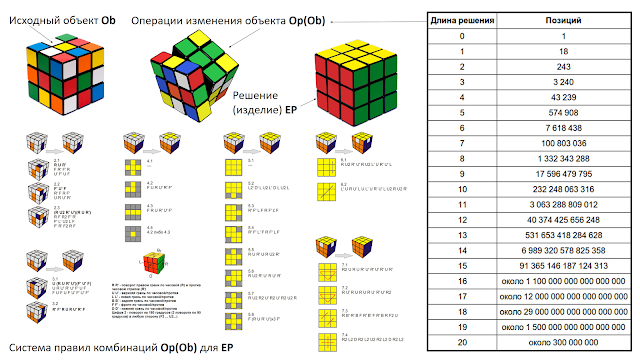

Решения задачи с Кубиком Рубика комбинаторным методом.

В случае с решением задачи головоломки Кубика Рубака методом кластеризации, мы нарушили правила головоломки, тем самым упростив задачу для ума, но мы при этом совершили больше действий Op(Ob), чем могли бы совершить используя комбинаторный метод, при условии, что мы знаем "алгоритм Бога" для исходной позиции.

Есть алгоритмы, которые решают каждый из 43 квинтиллионов конфигураций кубика за минимальное количество ходов, такие алгоритмы были названы "алгоритмами Бога", потому что найти тот самый алгоритм, который соберёт за минимальное количество ходов кубик для любой из позиций, может лишь гипотетическое сверхсущество или мощная компьютерная вычислительная система.

В детстве я увлекался математикой кубика Рубика и верил слухам о существовании универсального алгоритма, я активно искал универсальный алгоритм бога для кубика Рубика.

Вера в существование универсального алгоритма Бога для кубика Рубика, столь же наивна, как и вера в универсальную "красную кнопку" (программное обеспечение, которое можно купить, "достать из коробки", инсталлировать на ПК, вбить данные – и это решит все проблемы производства), нет такой универсальной "красной кнопки" и быть не может.

Выбор методов решения производственных задач уникален для каждой производственной системы и требует обязательного проведения инжиниринговых мероприятий.

Споры о том, какая АСУП является лучшей системой для управления производством – бессмысленны, так как сама постановка вопроса не является верной. Программное обеспечение класса "АСУП" (Автоматизированная Система Управления Предприятием) – системой управления предприятием не является вовсе, ПО – это система автоматизации управления предприятием, а не система управления. Автоматизировать разумно только структурированную систему, информационный хаос с элементами пресловутого человеческого фактора автоматизировать конечно тоже можно, но это будет тот же хаос, только автоматизированный за ваши деньги.

Комбинаторная оптимизация производства

Сила комбинаторного анализа раскрывается лишь при наличии структурированных данных адекватных физической среде производства, причём не статичного сечения в виде простого описания, а при наличии динамической производственной модели с длинной историей.

Конечно комбинаторные методы оптимизации применяются и к статичным описательным моделям производства, разработанным на основе индуктивного анализа производственной среды, но взрывного эффекта повышения производительности можно достичь только на основании комбинаторного анализа адекватных исторических данных.

Комбинаторная оптимизация производства заключается в поиске оптимального отношения Op(Ob) в конечном множестве Op(Ob).

В некоторых задачах комбинаторной оптимизации алгоритмов производства полный перебор нереален, но с развитием IT и CPS, всё больше задач комбинаторной оптимизации могут быть решены метом «грубой силы». Полный перебор относится к классу методов поиска решения исчерпыванием всевозможных вариантов.

Грубая сила эффективно работает, когда есть что перебрать, в том смысле, что – есть история адекватных данных о производственной деятельности.

Как искали число Бога

История математики Кубика Рубика – это история стремительной эволюции методов анализа данных.

Поиск алгоритмов Бога для каждой конфигурации кубика дело трудоёмкое и от того почти нереализуемое, куда более интересно, чему равно минимальное число ходов, необходимое для гарантированного решения любой из 43 квинтиллионов конфигураций Кубика Рубика – это число назвали "Числом Бога", поиск этого числа занял целых 30 лет с 1980 год. С тех пор математики, программисты и просто любители стремились найти данное число. До 1995 исследователи считали, что любая комбинация кубика Рубика может быть разрешена максимум за 18 шагов. Работа математика Майкла Рейда, заставила увеличить это число до 20, — он обнаружил конфигурацию под названием Superflip и доказал, что минимальное количество ходов необходимое для её сборки равно 20.

Число Бога оставалось равным 20, и никто не находил такой конфигурации, которой не хватало бы 20 ходов, в то же время никто не мог доказать, что число 20 и является числом Бога.

К 2010 году, уровень развития ЭВМ достиг небывалых высот. Группа энтузиастов: программист Томас Рокики, учитель математики Герберт Коцемба, математик Морли Дэвидсон и инженер компании Google Джон Детридж прибегли к «brute force» (грубая сила) – метод полного перебора, простейший из методов решения математических задач, но в ряде случаев неосуществимый. Сложность полного перебора зависит от количества всех возможных решений задачи. Если пространство решений очень велико, то полный перебор может не дать результатов в течение нескольких лет или даже столетий.

Чтобы проверить все возможные комбинации кубика Рубика, они разделили их на 2.2 миллиарда групп (сомножеств). Каждое такое сомножество состояло из 20 миллиардов комбинаций, любая попытка просчитать все эти варианты, обречена на провал. Поэтому, чтобы облегчить задачу, они убрали зеркальные комбинации и отличающиеся друг от друга положением кубика в пространстве. В конце концов, им удалось снизить количество комбинаций до 56 миллионов сомножеств, по 20 миллиардов комбинаций в каждом. Произвести вычисления такого объема на обычном компьютере не представлялось возможным, для вычислений был использован суперкомпьютер компании Google.

Для перебора всех вариантов понадобилось 35 ядро-лет. Это значит, что одно ядро одного компьютера, на котором производились вычисления, справилось бы с ними за 35 лет.

Обработав все подмножества, они не нашли ни одного состояния, которое требует 21 или более ходов для решения. А значит доказали — Число Бога для Кубика Рубика равно 20.

Предсказательная аналитика

Praemonitus praemunitus — «предупреждён — значит вооружён»

Трудно переоценить ценность знаний о будущих событиях.

Что делать? Кабы знал, где упасть, соломки бы подостлал.

Лермонтов, Письмо А. И. Бибикову.

Предсказательная аналитика включает в себя множество статистических методов из областей прогнозного моделирования, машинного обучения и интеллектуального анализа данных. Производство физических объектов как вид деятельности детерминировано и циклично, следовательно, может быть изучено и записано в виде структуры исторических данных. Всё, что происходит является следствием каких-либо причин. Причинно-следственные связи изучаемы при условии достаточности адекватных данных. Анализ текущих и исторических факторов, позволяет делать прогнозы неизвестных событий.

В машиностроении предсказательная аналитика применяется уже достаточно широко, но обычно решает весьма примитивные задачи, связанные с эксплуатацией средств производства (технического обслуживания и ремонтов) и для расчёта потребностей в материально-техническом обеспечении. Конечно решение технических задач на основе методов машинного обучения оказывает большое влияние на рентабельность производства, но это далеко не все возможности которые открывают новые методы предсказательной аналитики. Куда больший интерес вызывает прогнозирование человеческого фактора.

Сегодня уже доступна аналитическая система контроля влияния индивидуальных особенностей операторов портовых кранов на скорость погрузки/выгрузки и безопасность провидения работ, а также влияния "стиля" управления оператора на износ отдельных узлов грузоподъёмной техники.

Осенью этого года, мы представим аналитическую систему для управления квалификацией сварщиков с учётом характерных особенностей влияющих на выполнения сварочных работ.

Но наибольшей интерес для дискретных систем производства физических объектов представляют методы организации непрерывного планирования производства на основе методов машинного обучения. Автоматическая корректировка сменно-суточного задания на основании факта производства анализируемого в режиме реального времени, даёт взрывной эффект повышения производительности. В некоторых случаях, совокупность различных методов позволяет достигнуть повышения производительности на сотни процентов без капитальных вложений в оборудование и увеличения количества работников.

Примером может служить организация работы сборочно-сварочного цеха завода строительных металлоконструкций.

Объединение операций комплектации, сборки и сварки металлических конструкций в один "организм" учитывающий внешние факторы, внедрение киберфизической системы управления сварочным производством, применение комплекса методов предсказательной аналитики – повышает эффективность сборочно-сварочных работ ЗМК до высокорентабельного уровня.

Современная предсказательная аналитика – это уже отдельная индустрия с богатым инструментальным набором, своими стандартами, своими "звёздами" и уже большим количеством мошенников впендюривающих "красные кнопки". Универсального решения в области предсказательной аналитики не существует, внедрение аналитических систем – это процесс логического проектирования, а не установка ПО и загрузка данных.

Инструментов для моделирования систем предсказательной аналитики достаточно, есть платформы с открытым кодом: Apache Mahout, Orange, OpenNN и другие.

Мощные коммерческие платформы для моделирования систем предсказательной аналитики: IBM SPSS, MATLAB, Mathematica, и многие другие достойные системы достойных разработчиков.

Глобализация бизнеса и изобилие различных инструментов моделирования, требует стандартизации записи данных для обеспечения возможностей интеграции.

PMML (Predictive Model Markup Language) — язык разметки для прогнозного моделирования.

PMML — язык разметки на основе XML, разработанный "Data Mining Group". PMML обеспечивает приложениям способ определения моделей, относящихся к прогнозной аналитике и анализу данных, а также обмен такими моделями между PMML-совместимыми приложениями.

PMML предоставляет приложениям независимый от производителей метод определения модели, поэтому проприетарные проблемы и несовместимости больше не являются препятствием для обмена моделями между приложениями. Он позволяет пользователям разрабатывать модели в приложении одного производителя и использовать приложения других производителей для визуализации, анализа, оценки и иного использования моделей.

PMML — это стандарт на основе XML, его спецификация представлена в форме языка описания XML Schema, содержит интуитивно понятную структуру для описания модели анализа данных, будь то искусственная нейронная сеть или логистическая регрессия.

Нашли число Бога, найдём и число демона …

Числом демона, я называю оптимальную (минимальную) сумму всех Op(Ob) для получения конечного продукта. Op(Ob) – это функция, в которой изменение одного элемента, как правило влечёт изменение в другом, одним из аргументов функции является время. Затраченное на производство время обратно пропорционально производительности.

Число демона - это минимальная сумма трудоёмкости производства изделия полученная достижением максимальной производительности методом оптимизации производственного процесса – EPm ? (СS[Op(Ob)] ? PS[Op(Ob)]) ? EP.

На число демона может оказывать влияние симультанность производственных функций и множество других факторов, оказывающих влияние на эффективность производства.

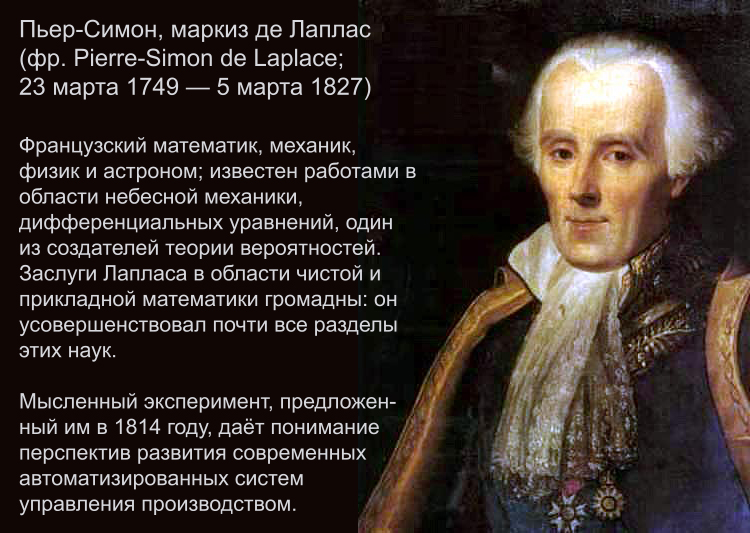

Априори, алгоритм демона, может быть известен только сверхсуществу из мыслительного эксперимента, предложенного французским математиком Пьером Лапласом (Pierre-Simon de Laplace) в 1814 году, для иллюстрации степени нашей неосведомлённости об окружающем нас мире. Нам же, простым смертным, требуются комбинаторный анализ адекватных данных.

Демон Лапласа — вымышленное разумное существо, способное, восприняв в любой данный момент времени положение и скорость каждой частицы во Вселенной, узнавать её эволюцию как в будущем, так и в прошлом. Лаплас придумал это существо для наглядной демонстрации степени нашей неосведомленности и необходимости в статистическом описании некоторых реальных процессов в окружающем мире.

Проблематика демона Лапласа связана не с вопросом о том, возможно ли детерминистическое предсказание хода событий в действительности, на практике (de facto), а в том, возможно ли оно в принципе, теоретически (de jure). Именно такая возможность заключена в механистическом описании с его характерным дуализмом, основанным на динамическом законе и начальных условиях. То, что развитием динамической системы управляет детерминистический закон (хотя на практике наше незнание начальных состояний исключает всякую возможность детерминистических предсказаний), позволяет «отличать» объективную истину о системе, какой она представлялась бы демону Лапласа, от эмпирических ограничений, вызванных нашим незнанием.

В контексте классической динамики детерминистическое описание может быть недостижимым на практике, тем не менее оно остается пределом, к которому должна сходиться последовательность всё более точных описаний.

Производство – это динамическая детерминированная система. Развитием динамической системы управляет детерминистический закон, позволяющий отличить объективную истину о системе от субъективных эмпирических мнений. Все ошибки приводящие к снижению производительности, вызваны ограничениями, основанными на нашем незнании производственной системы и заблуждениях о том, что наших эмпирических знаний достаточно для принятия управленческих решений.

Виртуальные сенсоры

Виртуальные сенсоры – альтернатива физическим измерительным приборам. Виртуальные сенсоры используют обработанные данные и/или информацию от группы физических измерительных приборов, различных процессов, протекающих как в физической, так и в информационной среде. По совокупности данных виртуальные сенсоры оценивают (рассчитывают) величины, представляющие интерес.

Так, например, по совокупности данных о работе грузоподъёмной техники и внешней среды, получаемых в режиме реального времени, возможно определять фактическую нагрузку на электромеханические узлы без дорогостоящих измерительных приборов. Это позволяет автоматизировать техническое обслуживание техники, предсказывать необходимость замены деталей и узлов во избежание аварий.

По принципу работы, виртуальные сенсоры являются детерминированными предсказательными автоматами.

Существует два метода виртуальных измерений – аналитический и эмпирический.

Аналитический виртуальные измерения основаны на методах аппроксимации.

Аппроксимация позволяет исследовать числовые характеристики и качественные свойства объекта, сводя задачу к изучению более простых или более удобных объектов (например, таких, характеристики которых легко вычисляются или свойства которых уже известны). Для хорошо изученных производственных систем, измерения могут быть очень точными.

Эмпирический метод позволяет вычислять параметры на основании имеющихся исторических данных. При проектировании виртуальные эмпирических сенсоров могут быть также использованы методы аппроксимации, различные статистические системы, машинное обучение, линейная регрессия и т.д.

Источник: www.plm.pw