Nero Electronics: как студенты РТИ стали пионерами интернета вещей в Беларуси и доросли до лицензии Apple

МЕНЮ

Искусственный интеллект

Поиск

Регистрация на сайте

Помощь проекту

ТЕМЫ

Новости ИИ

Голосовой помощник

Городские сумасшедшие

ИИ в медицине

ИИ проекты

Искусственные нейросети

Слежка за людьми

Угроза ИИ

Компьютерные науки

Машинное обуч. (Ошибки)

Машинное обучение

Машинный перевод

Реализация ИИ

Реализация нейросетей

Создание беспилотных авто

Трезво про ИИ

Философия ИИ

Генетические алгоритмы

Капсульные нейросети

Основы нейронных сетей

Распознавание лиц

Распознавание образов

Распознавание речи

Техническое зрение

Чат-боты

Авторизация

2016-11-23 21:54

Минская компания Nero Electronics работает в сфере интернета вещей уже более 15 лет — с тех времён, когда о самой концепции IoT знали только отдельные специалисты. В репортаже dev.by из офиса компании в Шабанах — история от сооснователя Nero, замдиректора компании по науке и технике Павла Прохорова о том, как белорусы прошли путь от проводной роллетной электроники до собственных протоколов связи, электросчётчиков с Linux-сервером и лицензии Apple.

Истоки: «Зарплаты были по $20, а один роллетный прибор стоил $128»

В кабинете Павла Прохорова приборами и компонентами заставлены все доступные поверхности. Двадцать лет назад всю работу по созданию приборов он делал сам — уже потом, после успехов в конце 90-х, штат компании стал расширяться. А начиналась Nero с создания электроники для роллет.

— Конечно, в 95-м мы не задумывались, насколько сможем вырасти, но считали, что если удастся сделать даже 20 роллетных приборов и продать их — будем обеспечены на всю жизнь, — рассказывает Павел. — Вся автоматика — пульты, блоки, таймеры — была крайне дорогой. Один прибор французской фирмы Somfy — ведущей в мире роллет — стоил тогда $128. Для сравнения, зарплаты у моих родителей были по $20, а сам я получал $40 — подрабатывал водителем на коммерческой фирме на собственных «Жигулях».

Когда я пошёл учиться в МРТИ (сегодня — БГУИР), точно знал: у меня будет своя фирма по производству электроники.

Я вырос в семье радиоинженеров, ещё в восьмом классе сделал портативный телевизор. Во времена советского дефицита отец помогал найти компоненты: он преподавал в радиотехническом институте, были кое-какие связи. На последнем курсе, в 1994-м, ко мне подошёл однокурсник Игорь Бобров: «Есть тут фирма, продаёт моторы. Хотят сделать электронику для роллет». Я тогда впервые услышал слово «роллеты».

Фирма называлась «АФА» и была одной из ведущих в Беларуси в производстве роллет. Нам с Игорем передали дочернюю компанию «Скетч». Мы потратили годы, разработали целую линейку приборов для роллет, а ближе к 2000-м стали задумываться об «умном доме». Система Nero-1, которую мы создали в то время, позволяла управлять лампочками, роллетами, подогревом полов. Уникальность Nero-1 заключалась в том, что она работала без дополнительной проводки: сигналы передавались по сети 220В.

Вот тогда мы начали понимать, насколько крутой перед нами рынок. Это ведь какая экономия: не надо штробить, прокладывать провода, подключаешь прибор к ближайшей розетке — и всё работает. Nero-1 послужила паровозом: вместе с ней выросли продажи всей продукции. Система здорово смотрелась, корпус из качественного пластика отливали в Германии. Многие не верили, что мы делаем её сами: «Да этот «Скетч» покупает у немцев и перепродаёт!»

В то время у нас появились первые планы выхода на европейский рынок: наши приборы стала продавать компания Royal (сейчас inprojal) из Германии. В начале 2000-х мы отделились от «АФА» — выплатили им долю и стали самостоятельной компанией. Начали расцветать, построили совместно с партнёрами здание в центре Минска, а потом разрослись до такого размера, что в столице стало тесно. Тогда узнали, что за кольцевой есть свободная экономическая зона «Минск» с налоговыми льготами.

Войти в СЭЗ было очень сложно. Во-первых, допускало только Министерство промышленности через специальные ежегодные совещания. Во-вторых, по закону в СЭЗ допускались только совместные предприятия. Тогда мы решили организовать новую фирму вместе с немецкими партнёрами Royal. Начали процесс в 2003 году, а в 2005-м заработали на полную мощность. Название выбрали от ведущей системы Nero, мощности арендовали на заводе «Каскад-Пром». 30 процентов Nero Electronics принадлежало немцам, 70 — нам. Вся разработка осталась в Минске, здесь мы делали полный цикл: от идеи до продаж.

Через несколько лет, в 2010, мы расстались с немцами и задумались над новым переездом. За 2012-2014 годы построили новое здание в Шабанах. Теперь мы самостоятельная компания, эти площади полностью принадлежат нам, и здесь у нас находится всё: производство, разработка, офис.

Mesh-сеть, лицензия Apple и связь «как у военных»

У нас три основных направления работы: роллетная тематика, «умный дом» и счётчики. Начиналось всё с роллетных систем, провода к которым нужно было тянуть отдельно. В то время подобные устройства на роллетном рынке выпускали все, включая упомянутых Somfy.

К 1996 году мы сделали приборы с радиоуправлением — покупали готовые модули радиотракта в Польше. Первое собственное радиоуправление появилось в 1997 — тогда мы уже освоили SMD-монтаж мелких компонентов. Сейчас мы выпускаем, без ложной скромности, самый маленький в мире роллетный прибор радиоуправления. В корпусе умещается блок питания, который работает от сети 220В, реле управления мотором и радиоканал.

В 2000 году вместе с первыми идеями «умного дома» у нас появилась PLC-система (Power Line Communication) — та самая, которая подключается к сети 220В. Протокол PLC у нас собственный, запатентованный — используем специальные способы передачи данных с расширением спектра, фазовой модуляцией.

Для радиосистем протоколы тоже свои: Radio и Intro. Intro — более помехоустойчивый, с идеями из реализации PLC. Он использует корреляционную обработку, сходную с той, которая применяется в устройствах связи военных: при передаче устройство генерирует длинные псевдослучайные последовательности, и за счёт этого сигнал можно достать и раскодировать без ошибок даже при высоком уровне шумов.

Сейчас у нас зреет уже третья версия протокола — Intro III. Она подразумевает организацию mesh-сети: приборы сами находят друг друга и сообщают о себе на сервер, Linux-компьютер. Пользователю вообще ничего не надо делать: сервер сам всё обнаруживает, и остаётся только сказать, какими из обнаруженных приборов ты хочешь управлять.

В ноябре-декабре выпустим на рынок управление приборами со смартфонов, а в будущем планируем поддерживать Apple HomeKit — это ведь готовый рынок, 30% пользователей смартфонов. Тем более пользователи Apple очень «послушные»: если в магазине Apple будет лежать наш пульт, его и будут покупать. Мы начали сотрудничать с Apple этим летом, недавно получили лицензию MFi — осталось реализовать протокол.

От PLC в «умном доме» мы постепенно отказываемся — она энергоёмкая, требует большого блока питания, а наши приборы всё уменьшаются. Протокол PLC сместился на другой рынок — умных счётчиков.

В 2005 году мы начали сотрудничать с российским концерном «Энергомера» в разработке и производстве электросчётчиков — стали поставлять им PLC-модемы для передачи данных счётчиков по сети 220В. В 2011-м «Энергомера» заказала нам «умный счётчик», который должен был содержать в себе PLС-модем, радиоканал, оптический канал и всевозможные защиты от воровства электроэнергии. Эту модель поставляем до сих пор. Одному заказчику, например, мы полностью паяем платы, а он корпусирует их, калибрует и продаёт. А наш трёхфазный счётчик содержит сервер на Linux, который опрашивает и сам счётчик, и всё вокруг него. Это наша уникальная разработка, больше на рынке таких нет.

Сейчас пытаемся реализовать PRIME — стандартный протокол PLC, стандартизованный в Европе. Реализуем — сможем продавать счётчики на европейском рынке.

«У нас в стране никто не делает печатные платы под мелкие компоненты»

В 1995 году хороших электрокомпонентов в Беларуси просто не было. Мы покупали старые клавиатуры от ЕС-1841, разбирали их — а там стоял контроллер, так называемый «сорок восьмой». Мы доставали его из панельки, пропускали через УФ-стирание и делали прибор на его базе. Ходили на завод им. Ленина (ныне «Белвар»), покупали там неликвиды: резисторы, клеммники, всё, что оставалось.

Многим компонентам мы дали путь на рынок СНГ. Нужны были корпуса для распредкоробок — вышли на немецкую фирму Spelsberg, а в итоге стали их представителями в Беларуси. Пришлось для этого основать вспомогательную компанию. Тогда же мы подсели на контроллеры от Microchip — до 2010 года все приборы делали только на них. Даже чуть было не стали представителями Microchip в Беларуси.

Позже мы начали диверсифицироваться: Microchip плохо торгуется, и на рынке стали появляться хорошие микроконтроллеры явно дешевле. Сейчас мы используем много контроллеров с архитектурой ARM от разных производителей: Freescale (ныне NXP), STMicroelectronics, Renesas. Это, кстати, очень интересный рынок. Freescale, например, — наследник Motorola, а NXP, которые их купили, в своё время были основаны Philips. Получается, Philips «скушал» Motorola.

Мы монтируем на платы очень мелкие компоненты — многие шириной меньше миллиметра. У нас в стране под такие компоненты никто не делает даже печатные платы — всё производим в Китае.

В Беларуси вообще многие вещи сделать очень трудно. Вот нужен был нам дисплей с чипом — мы пошли в «МНИПИ», предложили им проект. Они цену заломили — $40 тысяч. Обратились к китайцам — спроектировали то же самое за $1500, да ещё и 10 бесплатных образцов приложили. Понадобилась нам пресс-форма для нового пульта — пошли в «Атлант». Отвечают: «Сделаем за $49 тысяч и девять месяцев». Ладно деньги, но почему так долго? В итоге мы сторговались на 28 тысячах и пяти месяцах — а в Китае нам сделали тот же пульт за $2500 и 35 рабочих дней.

И вот честно скажу — не знаю, в чём дело. Был я и на «Атланте», и на китайском заводе — станки одинаковые! То ли с управлением у нас проблемы, то ли с оптимизацией процессов. Так что материал заказываем в Китае, пресс-формы тоже. Только труд белорусский — льём пластиковые детали здесь.

«Дисбаланс средних зарплат инженеров и программистов — серьёзная проблема»

У нас работает от 80 до 100 человек. Половина — на производстве, половина — в офисе, большая часть офиса — разработчики. Колебания штата — за счёт производства. Летом и осенью загрузка больше: строительство заказывает приборы для роллет. В феврале у нас мёртвый сезон. Сейчас, правда, колебания уменьшились благодаря счётчикам — у них сезонности практически нет.

В Nero много программистов, и мы всё время доукомплектовываем штат. Специалисты на пересечении железа и программирования — не самые распространённые, найти их непросто. Да и фильтр у нас очень серьёзный.

Есть миф, будто бы в кризис специалистов становится больше. На самом деле в кризисные периоды компании избавляются от слабых специалистов, а хорошим платят больше, чтобы их удержать.

О подборе работников нам рассказал начальник отдела разработки Сергей Зенько:

— Проблемы с персоналом из года в год всё острее. Откликается всё меньше людей, особенно тех, кто связан с «железом» — все тянутся в «чистое» ИТ. Многие программисты отказываются от тестов, как только понимают, что речь идёт о программировании встраиваемых приложений. Опыта такой работы у людей нету, знаний нету — таких специалистов ещё растить и растить. Получается, что и выбирать не из кого.

А схемотехники не приходят вообще, хотя вакансии всё время открыты. В 2011-м ещё приходило человек 15 за год, сейчас — хорошо бы 4-5. А таких, которых можно пробовать — один человек в год.

По мнению Павла Прохорова, в утрате инженерных традиций виновно не только руководство страны, но и сами производители:

— Они давно выкладывают всё на тарелочке. «Хотите использовать новый процессор? Вот отладочный набор, вот готовая схема, надо её скопировать». А как только нужно сделать что-то кастомное — специалистов нет. Приходят к нам «схемотехники», а весь их опыт — блок питания, сделанный по референс-дизайну. Настоящих профессионалов — единицы.

Ещё одна серьёзная проблема — дисбаланс уровня средних зарплат инженеров и программистов. Схемотехник может получать в разы меньше, чем программист — при том, что он сам тоже умеет что-то программировать, а кроме того имеет кучу других знаний: знает электродинамику, законы Максвелла. Мы пытаемся этот зарплатный зазор уменьшать, потому что такая ситуация «растворяет» схемотехников. Начинает специалист программировать и думает: «И зачем мне получать тысячу, если программируя для американцев я получу две?»

Рынка для схемотехников у нас тоже практически нет. Крупные сферообразующие предприятия или развалились, или делают неинтересную и неконкурентоспособную продукцию. Лет десять назад к нам приходили из МТЗ — хотели, чтобы мы паяли им плату управления указателей поворота и габаритного освещения.

Я ещё подумал тогда: «Мы же такая маленькая фирма — а к нам приходит такой гигант. Неужели больше некуда?»

Сейчас мы с Сергеем Зенько организовали курсы — обучающие лекции для схемотехников и технической поддержки. Разбираем интересные вопросы, изучаем наши схемы, пытаемся заинтересовать людей, поднять уровень знаний. Не хотим, чтобы хорошие схемотехники исчезли. Нельзя отдавать всё на откуп китайцам.

На производстве: «Процент внешнего брака у Nero ниже, чем у Panasonic»

Мы отправляемся в экскурсию по отделу разработки и по производству. Начинаем с маленькой комнаты, доверху наполненной дорогим оборудованием. Фрезерные станки, вырезающие печатные платы, портативная установка металлизации, лазерная резка, два 3D-принтера — струйный и FDM. Здесь же установлена камера термоиспытаний — приборы тестируют на работоспособность в экстремальных температурных условиях.

На столах разработчиков — многочисленные тестировочные стенды. Их создают специально под каждый прибор. Стенды опускают на платы зондирующие иголочки и проверяют работу всех компонентов.

На дверях кабинетов нет никаких табличек — вместо этого в Nero Electronics используют цветовую маркировку. «Так не создаётся лишнего визуального шума, — поясняет Павел. — Спросит кто-то — где у вас маркетинг? — и можно просто ответить: жёлтая дверь».

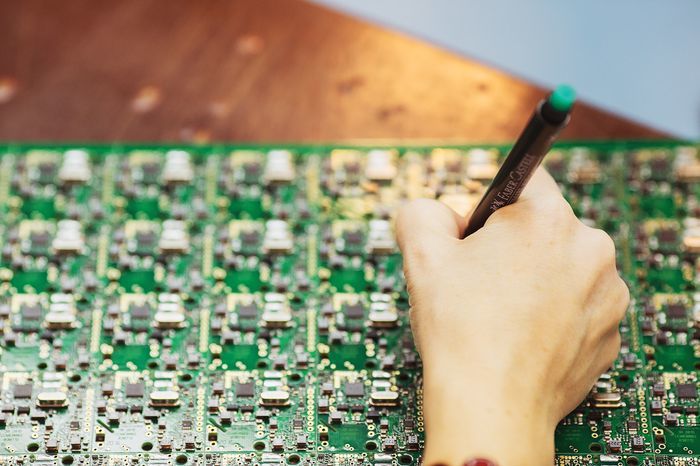

Через склад и изолятор брака движемся к SMD-участку — сердцу производственной части Nero. Здесь установлены две линии SMD (surface mount technology), поверхностного монтажа. Первая появилась в 2006 году, а при переезде установили вторую — в два раза производительнее.

Обе линии устроены одинаково: загрузчик принимает «сырые» печатные платы, принтер наносит паяльную пасту через специальный трафарет, робот «приклеивает» на пасту компоненты. Наконец платы проходят через специальную печь — в разгрузчик плата попадает с уже запаянными компонентами. Все катушки с компонентами снабжены штрих-кодами — это позволяет избежать их неверной установки в линию.

После монтажа платы переходят на участок визуального контроля, где в первую очередь проверяется качество пайки. Если обнаружены проблемы, их могут исправить вручную или отправить плату на наладку.

«Процент внешнего брака у нас один из самых низких в индустрии, — рассказывает Павел. — Panasonic, например, заявляет 0,5%, а у нас на самых массовых устройствах он не превышает 0,1%».

Рядом — участок программирования плат с набором программаторов. Одни — от известных брендов вроде J-Link, другие разработаны самой Nero Electronics. Те самые модемы для «умных счётчиков», например, прошиваются через специальный параллельный программатор — в слот укладывают групповую заготовку, ещё не разрезанную на отдельные платы, и все модемы программируются одновременно. Некоторые программаторы не требуют подключения к компьютеру: вставил плату, нажал кнопку — и всё прошивается самостоятельно.

После SMD происходит выводной монтаж: операторы устанавливают на платы выводные компоненты, которые затем передаются на участок пайки волной. Контейнеры-подплатники для каждой платы индивидуальны, поэтому для немассовых устройств выводные компоненты запаивают вручную.

После пайки волной плата полностью готова — её можно передавать на участок тестирования. Стендов для тестирования много: ручных, полуавтоматических и полностью автоматизированных, как для испытания электросчётчиков. На этом участке работают специалисты высокого класса: если во время тестирования обнаружатся дефекты, их исправляют вручную.

Во время нашей экскурсии на стенде тестируется партия электросчётчиков для одного из заказчиков. Стандарты требуют погрешность измерения счётчиков не более 1%. Все приборы на стендах показывают допустимую ошибку в 10 раз меньше.

— С переездом мы расширили производство почти в три раза, — рассказывает Павел. — Сейчас хотим достроить ещё один этаж к офису, чтобы расширить отдел разработки. Да, везде кризис, и у нас тоже — но мы не затягиваем пояса и не сокращаем персонал. Нам постоянно требуются новые разработчики: идей много, нужны силы для их реализации.

Европейский рынок и дизайн от студии Лебедева

Наш основной рынок — СНГ: Россия, Украина, Казахстан. Есть несколько представительств: московское ещё со времён «Скетча», киевское, питерское. Есть и в Варшаве, но в Европу мы пока продаём не более 10% продукции. У «наших» немцев с продажами пока не очень, поэтому хотим идти в Европу сами. В этом году планировали открыть представительство во Франции, но кризис немного подкосил, темпы роста упали.

Европейский рынок очень сложный. Во-первых, он очень плотный, там все локтями толкаются. Во-вторых, он консервативен. Если в Германии будет по одинаковой цене продаваться немецкая техника и японская, немец купит свою — даже если в японской будет больше «фич». А уж «Восток» — белорусы, россияне — для них что-то совсем непонятное.

Электроника «с Востока» в Европе хорошей не считается, и тут наши страны сами виноваты: советское наследие, низкое качество, застой в сферах электроники и бытовой техники.

Сейчас компания выходит на ключевой виток развития. В 2015 году мы начали сотрудничать со студией Артемия Лебедева. Раньше дизайн для нас делали немцы — приборы выглядели невзрачно, были малопонятными, с большим количеством кнопок. Мы поставили студии цель разработать дизайн, с которым в приборе сходу разбирались бы дети или бабушки — и россияне справились. У нас целое портфолио их идей, и в ноябре-декабре мы выводим на рынок первые шесть приборов.

Возможно, мы первая компания в мире, которая обратилась к профессионалам за дизайном электросчётчиков. Счётчик получился такой, что его можно вешать на стену как объект искусства.

Мы вложили в новый дизайн очень много средств, но и результат вышел соответствующий. Когда новый директор немецких партнёров увидел разработки, только и сказал: «Wow». После того, как разработаем дизайн для всей линейки приборов, будем делать вторую попытку выхода в Европу. Мы возлагаем на этот проект большие надежды. Когда-то все телевизоры были без пультов, а сейчас такие уже не продаются. Наша долговременная цель — настолько внедрить идеи «умного дома», чтобы в каждой квартире был свой пульт управления от него.

Фото: Андрей Давыдчик

Источник: dev.by